背景

作为母乳的替代品,奶粉是世界上备受欢迎又富含营养的食品,比如巧克力、面包、婴儿食品,产品需要保留牛奶的所有特性,诸如颜色、风味、溶解度和营养价值外,还需要保证干燥。

面临的挑战

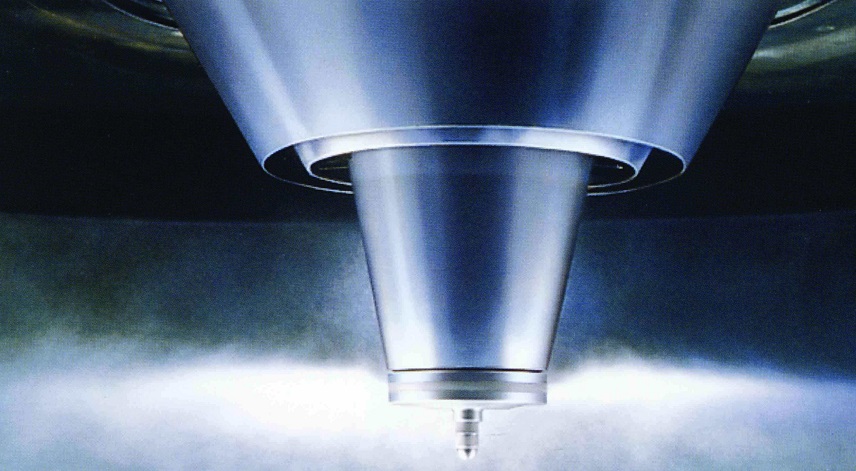

粉状物在漏斗状的料斗过筛,然后运送至包装区。塔的大小、处理的牛奶类型以及处理的方式不同,所能生产吨数会发生变化。100 升全脂牛奶可以大约制成 13 千克全脂奶粉或 9 千克脱脂奶粉。

影响奶粉质量的其中一个关键变量就是奶粉的水分含量。奶粉所含水分大约应该在 3% 至 6%,具体视用途而定。要达到适宜的水分等级,关键在于控制入塔空气、静态流化床以及振动流化床的温度。

考虑到保持奶粉中水分平衡的重要性,该公司的工程师意识到一个小时一次的时间间隔太过漫长。对每小时取样进行测试,结果显示水分差异高达 0.3%。为了生产质量更一致的产品,需要按照干燥机的预测模型,自动调整温度设定点。维持温度和水分平衡对保持尽可能高的产量水平而言同等重要。当排出空气中的水分过高时,干燥机可能会发生堵塞并停机,导致时间、资源的浪费,产量也就相应减少。

解决方案

通过选择罗克韦尔自动化乳制品干燥机解决方案,该套解决方案由罗克韦尔软件的模型预测控制 (MPC) 与优化技术提供支持。这套解决方案不断收集每个干燥机的数据,利用预测模型计算适宜温度和设定点,从而控制与保持生产过程中所需湿度。

该解决方案可以管理牛奶固体浓缩物中的差异、进气相对湿度及其它可影响干燥效率的因素。减小水分差异可在不牺牲产品质量的情况下改善平均含水量目标。这可以提升牛奶固形物的产出,提高干燥机产量并降低每吨成品的能源用量。

具体而言,该系统利用质量预测 – Soft Sensors 进行内联推断式质量测量,实现更频繁的实时控制反馈。这个系统每隔 15 秒自动收集输入数据,大大降低了水分含量差异,而无需要求操作员经常性地手动检查干燥流程。

每隔一小时利用红外分光光度计对一份实体样品进行一次分析,以确认模型是否适宜。分析结果会自动反馈到模型系统,在需要之时自动做出调整。

成果

在应用了模型预测控制解决方案之后,每台干燥机的水分差异水平平均降低了 52%,大大超过预期的 35%。因此,该公司的四台干燥机平均每天多生产一吨奶粉产品。由于这类产品有着技术规范要求,可以设定的操作参数范围更加狭窄与严格。对于生产蛋白粉的干燥机,迈高集团实施了早期参与控制,让干燥机在启动后数分钟内实现理想的热效率。

可在基于浏览器的界面中实时可视化,呈现各种指标,助力操作员和管理层监视生产、质量和能源绩效指标。这些仪表板可显示和管理工厂当前及预测绩效,实现并保持干燥机解决方案投资在整个生命周期内的业务价值。

|

上一条:医用全自动平面无纺布口罩机打片机参数—铮马自动化工程(上海)有限公司

下一条:2021 Happy“牛”Year,铮马与您一起跨年! |

返回列表 |